Utiliser l’impression 3D pour réaliser des prothèses parfaitement adaptées à la morphologie des patients: c’est la prouesse réalisée par un orthopédiste suisse.

Le décor de la petite boutique d’orthopédie «Messmer orthopédie» située à proximité de la gare de La Chaux-de-Fonds ne semble pas avoir changé depuis des lustres. Pourtant, les dernières techniques d’impression 3D y sont aujourd’hui employées. Philippe Messmer, patron des lieux et orthopédiste de formation, réalise depuis une année attelles de pouce ou de pied et autres prothèses de bras ou de jambes. «L’impression 3D permet de réaliser des pièces plus précises, mais aussi de dupliquer une pièce à l’identique, ce qui n’est pas le cas avec un moulage, explique ce passionné de technologie, qui travaillait auparavant au CICR. Il y a aussi un vrai gain de confort pour le patient, une pièce imprimée pèse moins qu’un corset en plâtre.»

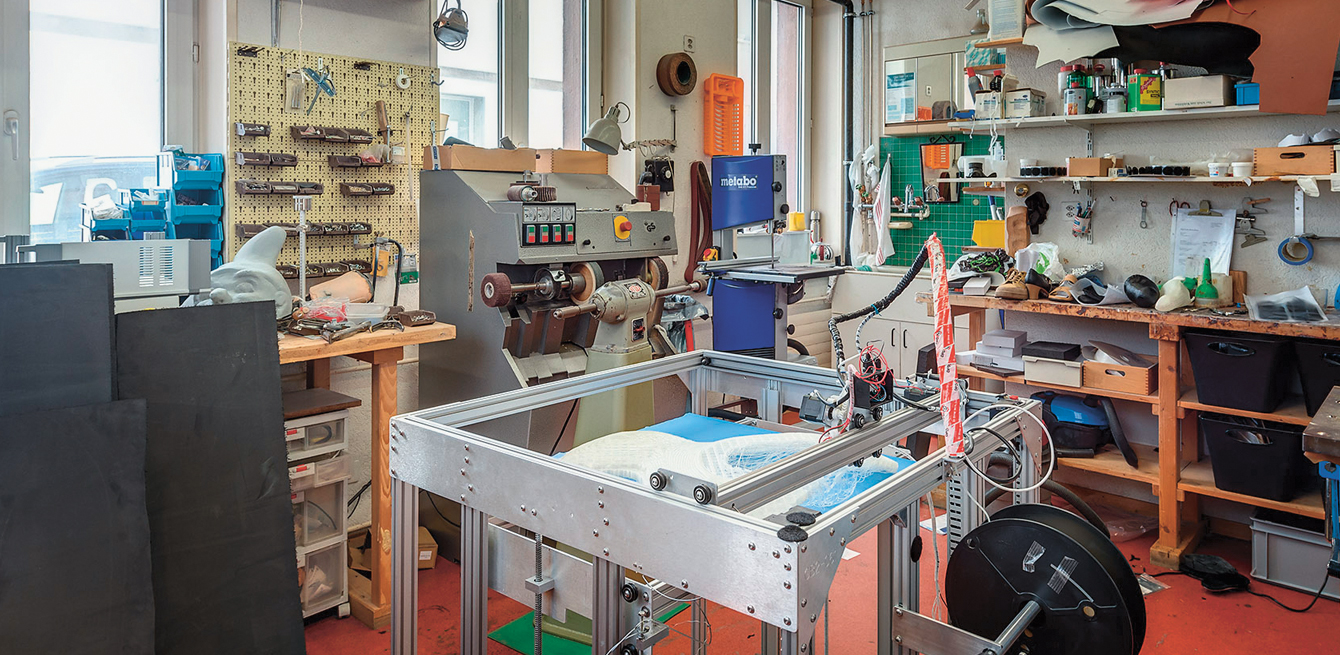

Gigabot et RigidBot sont les deux imprimantes 3D utilisées par Philippe Messmer à l’heure actuelle. Elles ont été acquises sur internet, avant d’être modifiées et adaptées par l’ingénieux orthopédiste. «Gigabot peut imprimer des pièces de grandes tailles grâce à son plateau de 60 par 60 centimètres, même si cela demande souvent beaucoup de réglages.»

Gigabot et RigidBot

Première étape du processus, la prise de mesures. Réalisée à l’aide d’un scanner 3D, elle vise à modéliser le moignon ou le membre déficient pour réaliser respectivement une prothèse ou une orthèse. Une installation simple qui permet de soulager les parents des jeunes patients. «Plutôt que de devoir emplâtrer un enfant durant des heures, la prise de mesures ne dure que quelques minutes.» Cette prise de mesure simplifiée permet ainsi d’imprimer une nouvelle prothèse au fur et à mesure de la croissance de l’enfant.

L’empreinte est ensuite importée dans un logiciel de modélisation 3D qui permet d’affiner le modèle à imprimer, mais aussi de réaliser une analyse de mouvement, en vue de rectifier ou d’adapter la prothèse.

Le modèle 3D finalisé, place à l’impression. Réalisé

à l’aide de nylon ou de polymères de type ABS ou

PLA, le processus demande de nombreux réglages et beaucoup de patience pour arriver au résultat

escompté. «L’impression d’un corset avec une structure

particulièrement fine peut prendre près de 5 jours,

souligne Philippe Messmer. Il faut aussi ajuster la

température et la vitesse d’impression, qui diffère

pour la surface et la partie intérieure.» Le processus

terminé, l’objet est recouvert de cuir ou de textile avant d’être posé sur le patient.